重新定义电路板散热边界

在新能源汽车电控系统热失效事故中,工程师发现传统FR-4基板的热阻值(3.5-4.0°C-in²/W)无法满足800A级IGBT模块的散热需求。这种行业“痛点”直接催生了金属芯PCB(Metal Core PCB or Metal base PCB,MCPCB MBPCB)技术的跨越式发展。据Prismark统计,2023年全球金属基板市场规模已达18.7亿美元,年复合增长率稳定在11.2%,成为高端电子制造领域增长最快的细分市场。

一、金属芯PCB技术图谱

1.1 结构解构与材料革命

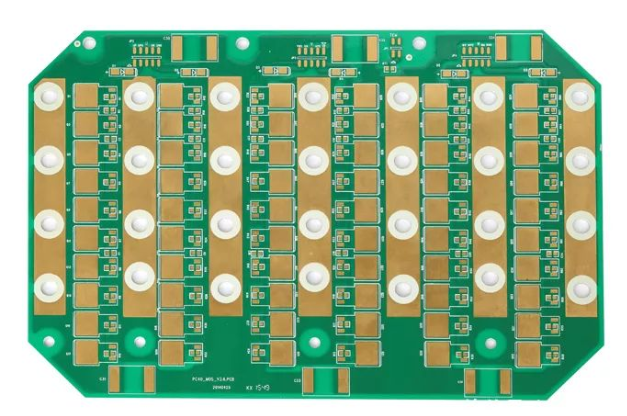

①典型三明治结构包含:

金属基板(0.8-5.0mm):6061铝合金(热导率180W/mK)、C1100铜(398W/mK)、殷钢(1.5W/mK)

②绝缘层(50-200μm):高导热环氧树脂(1.5-3.0W/mK)、聚酰亚胺(0.2W/mK)、陶瓷填充物(AlN粉末)

电路层(1-10oz铜厚):采用特殊压合工艺实现<0.05°C/W界面热阻

1.2 四大基材类型对比

参数 | 铝基板 | 铜基板 | 铁基板 | 复合基板 |

导热系数(W/mK) | 180-220 | 380-400 | 30-50 | 150-180 |

CTE(ppm/°C) | 23.6 | 17.0 | 11.7 | 14-18 |

成本指数 | 1.0 | 3.2 | 0.8 | 2.5 |

典型应用 | LED照明 | 汽车电子 | 精密仪器 | 航空航天 |

二、关键性能突破点

2.1 热管理维度跃迁

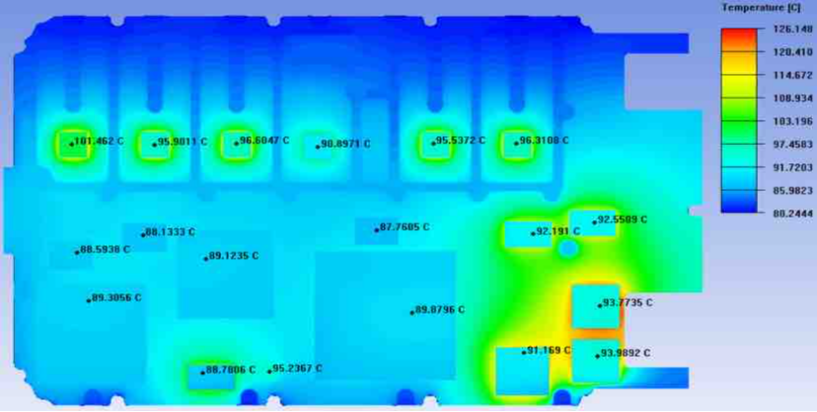

①热传导路径优化:铜基板可使热阻降低至0.15°C/W(传统基板>2.5°C/W)

②热循环寿命提升:在-40°C至150°C循环测试中,铝基板焊点寿命延长5倍以上

均温性突破:10×10cm铜基板表面温差<3°C(同等功率密度下FR-4温差>25°C)

2.2 机械性能重构

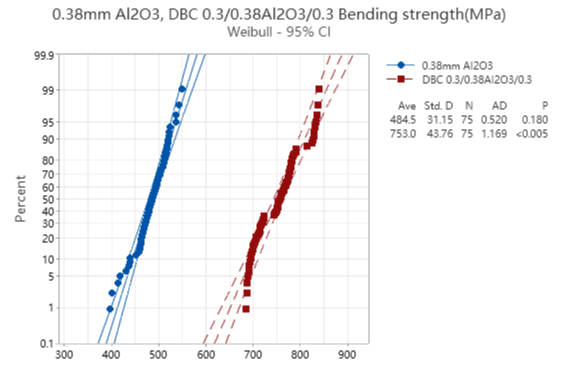

抗弯强度:2.0mm铝基板达到300MPa,是FR-4的4倍

尺寸稳定性:CTE匹配芯片级封装(<5ppm差异)

电磁屏蔽:铜基板在1GHz频段屏蔽效能达65dB

三,工程化应用决策树

3.1 选型决策逻辑解析

金属芯PCB的选型需遵循"功率密度-热应力-机械应力"三级决策逻辑:

①第一级:功率密度判定

当功率密度 > 0.5W/cm²(如大功率LED、IGBT驱动模块),必须采用金属基板方案

当功率密度 ≤ 0.5W/cm²(如普通控制电路),进入次级判定

②第二级:热应力分析(针对高功率场景)

③第三级:机械应力评估(针对低功率场景)

3.2 设计黄金法则

①热通道设计:功率元件必须直接接触金属基板,导热孔直径需>0.3mm

②层压工艺控制:绝缘层厚度公差需<±8%,剥离强度>1.2N/mm

③钻孔参数优化:硬质铝合金基板推荐钻速120-150m/min,进给量0.03mm/rev

四、前沿应用案例库

4.1 特斯拉4680电池BMS系统

采用三层铜基板堆叠结构:

①基板厚度:2.0mm OFC铜

②绝缘层:125μm AlN填充树脂

③实现96通道温度采集系统,热梯度控制在±1.5°C

4.2 工业激光器驱动模块

①基材:3mm铜钼合金(热导率220W/mK,CTE 7.2ppm/°C)

②热循环测试:3000次循环后阻值漂移<0.5%

③功率密度:突破82W/cm²行业极限

五、技术演进路线图

1.纳米级界面工程:石墨烯涂层使界面热阻降低至0.01°C/W

2.异质金属复合:铜铝复合基板实现定向导热(纵向380W/mK,横向<50W/mK)

3.智能热沉技术:相变材料(PCM)与金属基板集成,热缓冲能力提升400%。

结语:重新定义电子系统的热边界

当某头部光伏逆变器厂商将铝基板厚度从3.0mm优化至1.6mm时,系统功率密度提升了37%,同时MTBF(平均无故障时间)从5万小时跃升至8万小时。这印证了金属芯PCB不仅是散热组件,更是重构电子系统可靠性的核心载体。随着5G毫米波和碳化硅器件的普及,金属基板正在突破传统认知边界,向多功能集成化方向发展。

(本文数据来源:IPC-6012D标准、贝格斯技术白皮书、日本电气化学株式会社测试报告)