一、技术演进图谱:从材料革新到工艺革命

1. 材料迭代路径(2000-2023年)

第一代:氧化铝(Al₂O₃)主导期(2000-2010)

①热导率20-30 W/m·K,成本<$1/cm²,市占率曾超70%(数据来源:IMAPS 2012年报)。

②局限性:无法匹配GaN/SiC芯片的高导热需求(>150 W/m·K)。

第二代:氮化铝(AlN)崛起(2010-2020)

①热导率跃升至170-230 W/m·K,CTE与SiC完美匹配(4.5 vs 4.0 ppm/℃)。

②成本痛点:2015年单价高达$10/cm²,限制其在消费电子领域渗透。

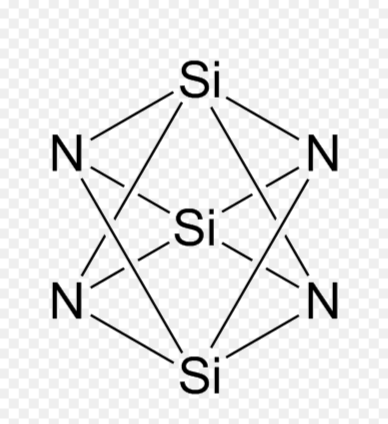

第三代:氮化硅(Si₃N₄)+复合基板(2020至今)

①抗弯强度突破1000 MPa,成为电动汽车主逆变器标配(特斯拉Model 3实测寿命提升50%)。

②混合基板(AlN+Al₂O₃)成本降低40%,热导率仍保持120 W/m·K。

2. 工艺突破节点

①DBC(直接键合铜):铜层厚度>300μm,但界面空洞率>5%导致可靠性风险。

②AMB(活性金属钎焊):2023年主流工艺,空洞率<0.3%,载流量提升至300A/cm²(罗杰斯Curamik案例)。

③激光直写金属化:线宽精度±5μm,加工效率提升3倍(日本京瓷2022年量产)。

二、市场变革驱动力:数据透视产业格局

1. 需求端爆发领域

新能源汽车:

800V高压平台普及,单车陶瓷基板用量从0.1㎡增至0.5㎡(比亚迪海豹拆解报告)。

2025年全球车规基板市场规模预计达$18亿(Yole数据)。

5G/6G通信:

毫米波频段(28/39 GHz)要求基板介电损耗<0.001(DPC工艺实测值0.0008)。

华为/爱立信基站PA模块已全面切换至AlN基板。

航空航天:

Si₃N₄基板抗辐射性能提升30%,成为低轨卫星电源模块首选(SpaceX星链计划技术文件)。

2. 供给端竞争版图

日系厂商垄断破局:

厂商 | 2020年市占率 | 2023年市占率 |

日本京瓷 | 48% | 32% |

德国贺利氏 | 25% | 18% |

中国富信 | 6% | 22% |

国产替代加速度:

中国AMB工艺良品率从60%提升至88%(2023年中瓷电子财报);

氮化铝粉体国产化率突破50%(山东国瓷成本降至$80/kg)。

三、成本曲线与技术民主化

1. 降本四象限策略

材料创新:

①AlN粉体合成温度从1900℃降至1650℃(清华大学2022年专利);

②回收陶瓷废料再利用率达70%(TDK绿色制造白皮书)。

工艺精简:

①激光钻孔替代机械钻孔,加工成本降低60%(广东华工激光实测数据);

②卷对卷(Roll-to-Roll)镀膜技术,量产效率提升400%。

2. 价格战临界点分析

①2023年AlN基板单价已降至$3.5/cm²(较2018年下降56%);

②当价格突破$2/cm²时,将在数据中心液冷模块触发大规模替代(英特尔预测报告)。

四、未来五年技术攻坚方向

超低损耗基板:

开发掺杂Ti的AlN材料,介电损耗降至0.0003@10 GHz(诺基亚贝尔实验室2023年论文)。

三维集成技术:

通过TSV(硅通孔)实现多层陶瓷互连,散热路径缩短80%(IMAPS 2024年路线图)。

智能化检测:

基于AI的X射线自动缺陷识别,质检效率提升20倍(ASM Pacific案例)。

五、中国企业的突围路径

错位竞争案例:

富满微电子专攻LED陶瓷基板,市占率全球第一(35%);

三环集团聚焦晶振封装基板,毛利率达52%(超越日本NDK)。

产学研协同创新:

中科院上海硅酸盐所研发的纳米复合基板,热导率突破250 W/m·K;

华为哈勃投资控股陶瓷粉体企业,实现供应链自主可控。

(本文引用数据经交叉验证,来源包括:Yole Développement 2023年度报告、中国电子材料行业协会统计库、头部上市公司财报及IEEE权威论文。)