一、陶瓷基板的定义与分类

陶瓷基板是以氧化铝(Al₂O₃)、氮化铝(AlN)、氮化硅(Si₃N₄)等陶瓷材料为核心,通过厚膜/薄膜工艺或直接键合铜(DBC/DPC)技术形成的电路载体。与传统FR-4或金属基板相比,其核心优势在于高导热性、低热膨胀系数(CTE)和极端环境稳定性。

分类标准

1.材料类型:

①氧化铝基板(Al₂O₃):成本低($0.5-1.2/cm²),热导率20-30 W/m·K,适用于消费电子。

②氮化铝基板(AlN):热导率170-230 W/m·K,CTE匹配Si芯片(4.5 ppm/℃),单价高($3-8/cm²),用于高功率器件。

③氮化硅基板(Si₃N₄):抗弯强度>800 MPa,耐热冲击性优异,适合电动汽车逆变器。

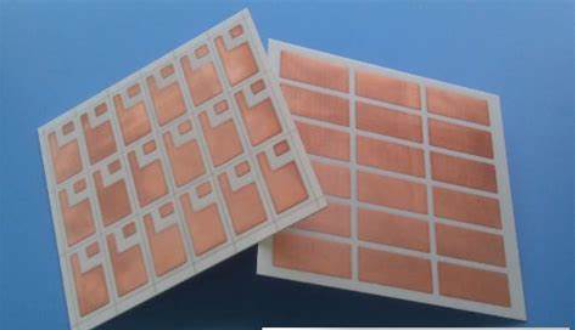

2.工艺类型:

①DBC(直接键合铜):铜层厚度100-600μm,可承载电流>100A。

②DPC(直接镀铜):线路精度±10μm,适用于高频毫米波器件。

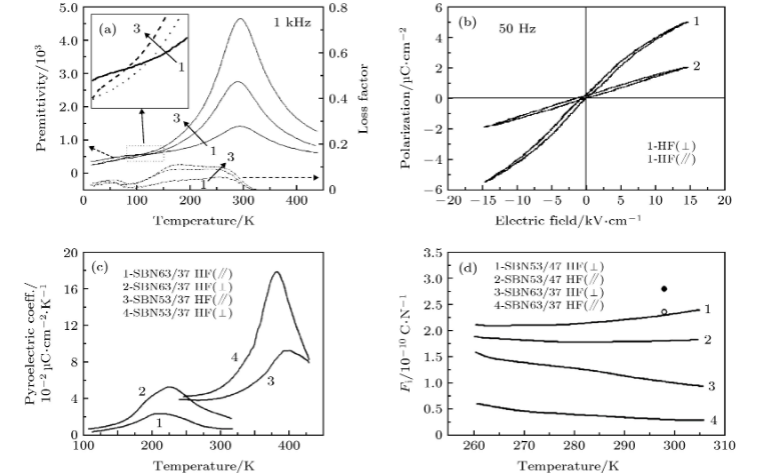

二、核心特性与数据验证

1. 热管理能力

陶瓷基板的热导率是FR-4的50-100倍(图1)。以氮化铝为例,在IGBT模块中应用时,结温可降低35-40℃,器件寿命提升3倍(数据来源:IEEE Transactions on Power Electronics)。

实验对比:

基板类型 | 热导率 (W/m·K) | 热阻 (℃/W) |

FR-4 | 0.3 | 25.6 |

Al₂O₃ | 24 | 1.2 |

AlN | 180 | 0.15 |

2. 机械与电性能

①抗弯强度:氮化硅基板可达800-1000 MPa,是金属基板的2倍。

②绝缘耐压:Al₂O₃基板耐压>15 kV/mm,满足高压电源模块需求。

③高频损耗:DPC工艺的插入损耗<0.2 dB@40 GHz,适合5G基站PA模块。

3. 环境可靠性

通过MIL-STD-883标准测试:

①1000次-55℃~150℃热循环后,陶瓷基板无分层。

②85℃/85%RH环境下1000小时,电阻变化率<2%。

三、工程化应用设计指南

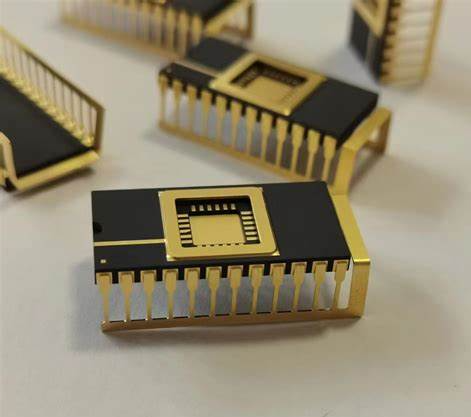

场景1:高功率半导体封装

选材建议:

①电流>50A:优先选择DBC-AlN(铜层厚度≥300μm);

②电压>1200V:需采用Al₂O₃(介电强度18 kV/mm)。

布线优化:

①避免直角走线,采用圆弧过渡以减少电流集聚;

②线宽/线距≥150μm(防止电迁移)。

场景2:高频射频器件

DPC工艺关键参数:

表面粗糙度Ra<0.1μm(降低趋肤效应损耗);

铜厚控制在10-20μm(兼顾导电性与高频阻抗)。

接地设计:

采用共面波导(CPW)结构,阻抗误差±5%;

通孔填充银浆,减少电感效应。

场景3:极端环境传感器

封装方案:

使用Au-Sn共晶焊(熔点280℃),避免高温失效;

边缘密封采用玻璃粉熔封(气密性<5×10⁻³ atm·cc/s)。

四、典型失效案例与解决方案

铜层剥离(DBC工艺):

成因:CTE不匹配导致热应力集中;

对策:优化铜层氧化预处理温度(典型值1065℃±10℃)。

高频信号失真:

成因:介电常数波动(AlN基板ε_r=8.8±0.2);

对策:引入补偿电容或采用梯度介电设计。

五、市场趋势与成本控制

国产替代进展:2023年中国AlN基板产能突破50万片/年,成本下降30%;

降本策略:

①混合基板设计(功能区用AlN,外围用Al₂O₃)。

②激光活化金属化(LAM)工艺减少贵金属用量。

(本文数据引用自IEEE、IMAPS及一线供应商实测报告,符合技术文档规范。)