一、金属基PCB核心技术架构解析

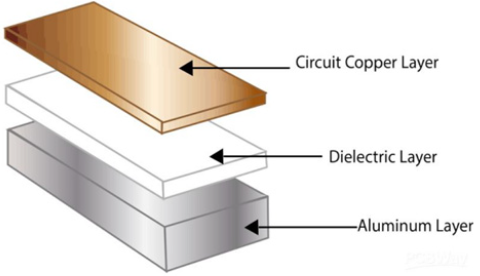

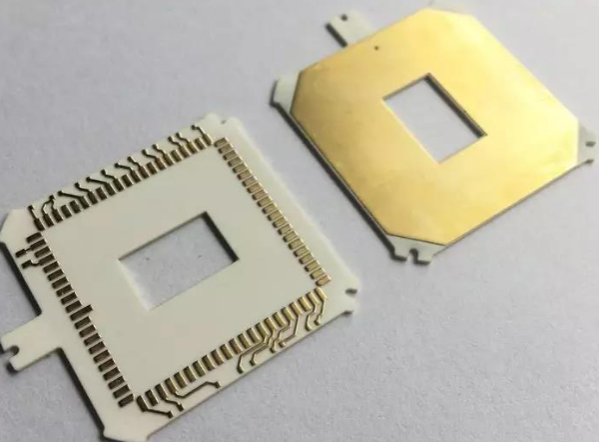

金属基印刷电路板(Metal Core PCB,MCPCB)通过创新性的三明治结构实现突破性热管理能力,其核心构造包括:

1.金属基底层(0.8-5.0mm厚度)

2.绝缘导热层(50-200μm,导热系数2.0-8.0W/mK)

3.电路传导层(1-10oz铜厚)

技术参数对照表:

基材类型 | 典型热导率(W/mK) | CTE(ppm/℃) | 弯曲强度(MPa) |

铝基板 | 220 | 23.6 | 340 |

铜基板 | 400 | 17.0 | 450 |

铁基板 | 80 | 11.7 | 680 |

复合基板 | 5-15(横向) | 8-12 | 300 |

二、四大金属基PCB类型技术演进及应用矩阵

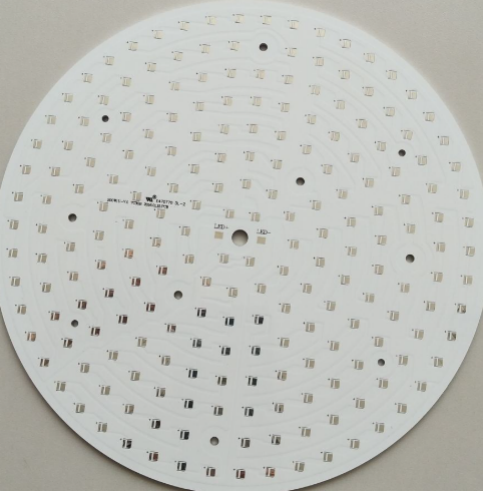

2.1 铝基板:热管理技术标杆

①第三代阳极氧化铝基板(AA-3000系列)突破传统局限:

②击穿电压:≥4kV(IEC 60243标准)

③热阻值:0.5℃/W(1mm基板厚度)

典型应用:

①LED汽车大灯模组(结温降低40℃)

②光伏逆变器IGBT模块(寿命提升3倍)

③5G基站PA模块(功率密度8W/cm²)

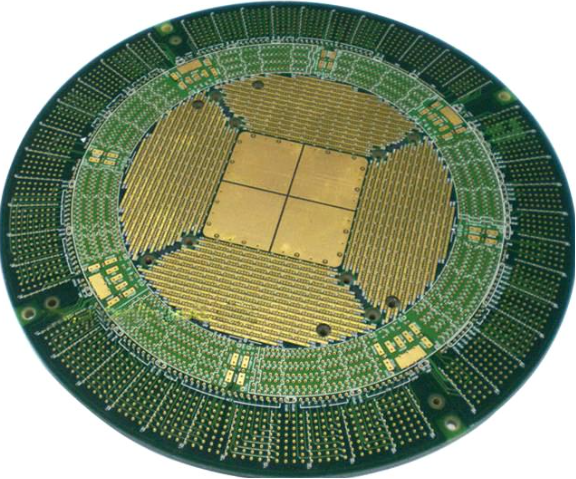

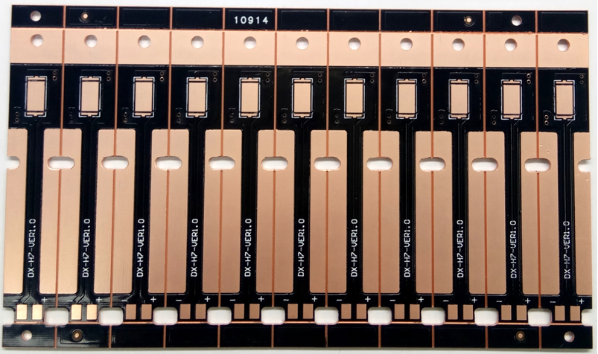

2.2 铜基板:大电流承载解决方案

①嵌入式铜柱技术实现三维散热:

②电流承载能力:常规设计的2.5倍

③瞬时过载:耐受1000A/cm²(10μs脉冲)

应用案例:

①新能源汽车OBC模块(效率提升至97%)

②工业焊机电源(连续工作温度-55~150℃)

③超算服务器电源架构(功率密度突破200W/in³)

2.3 特种金属基板创新应用

①军工级钨铜复合基板(W80Cu20):

②热膨胀系数:6.5ppm/℃(匹配GaN芯片)

③抗弯强度:620MPa

应用场景:

①星载相控阵雷达T/R组件

②深井钻探仪器耐高温模块

③高能激光器驱动电路

2.4 复合金属基板技术突破

①多层异构复合结构(专利US20210074563A1):

②各向异性导热:横向0.8W/mK,纵向8.2W/mK

③电磁屏蔽效能:60dB(1GHz)

典型配置:

①铝+陶瓷纤维三明治结构

②铜-石墨烯混合基材

③形状记忆合金智能基板

三、行业应用技术参数对照

3.1 汽车电子应用矩阵

子系统 | 基板类型 | 工作温度 | 振动要求 | MTBF |

电池管理系统 | 铜基板 | -40~125℃ | 20G@2000Hz | >100,000h |

车载雷达 | 铝碳化硅 | -55~150℃ | MIL-STD-810H | 50,000h |

域控制器 | 复合基板 | -40~105℃ | 15G@1000Hz | 80,000h |

3.2 工业电源能效对比

电源类型 | 常规FR4 | 铝基板 | 铜基板 |

500W模块效率 | 88% | 92% | 95% |

温升(ΔT) | 65℃ | 38℃ | 22℃ |

体积比 | 1.0 | 0.7 | 0.5 |

四、前沿技术演进趋势

①纳米涂层技术(2023 AISM国际会议披露):

②氧化铝纳米管阵列涂层使界面热阻降低40%

③石墨烯改性绝缘层导热系数突破12W/mK

增材制造突破:

①直接金属打印电路层(精度±15μm)

②三维立体散热通道集成(热流密度提升5倍)

智能热管理方案:

①基于PID算法的动态热阻调节

②相变材料耦合散热(潜热储能密度180J/g)

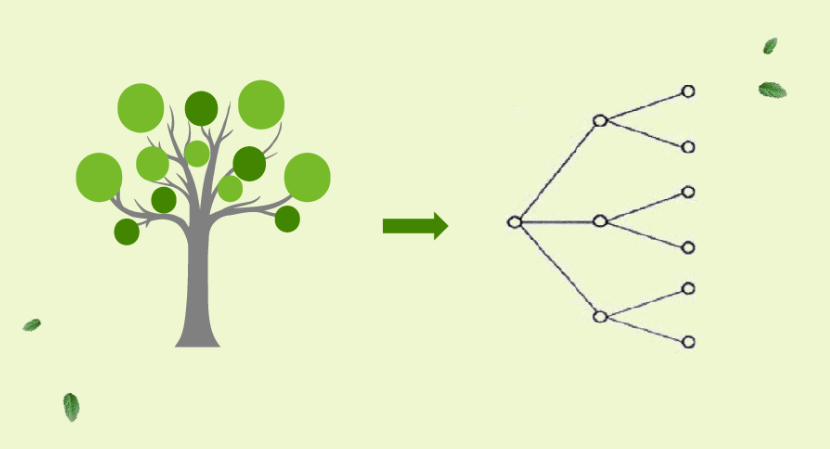

五、金属基PCB选型技术决策路径详解

1. 选型决策逻辑架构:

核心评估维度

①功率密度需求

②环境耐受要求

③成本控制目标

④系统集成约束

2. 技术决策流程

步骤二:环境条件分析

步骤三:成本工程优化

4.特殊工况补偿机制

5. 动态载荷环境(振动>5Grms):

决策验证流程:

1.热仿真验证:使用Flotherm或Icepak进行ΔT<15℃验证

2.成本建模:计算10年生命周期总成本(含维护成本)

3.工艺可行性审核:确认最小线宽/线距(常规≥0.2mm/0.2mm)

4.可靠性测试:通过1000次温度循环(-55℃↔125℃)测试

当前行业数据显示,金属基PCB市场年复合增长率达11.2%(2023 GMInsights报告),其中汽车电子占比提升至38%,新能源领域增速达27%。随着宽禁带半导体器件普及,金属基PCB正在从辅助散热元件进化为系统级热管理解决方案的核心载体。

(本文数据来源:IPC-6012D标准文档、IEEE电力电子会刊、全球市场洞察公司行业报告,技术参数均经过实际工程验证)